En décembre dernier, nos ascensoristes ont remplacé le culot de la première cabine du funiculaire de Montmartre.

Quel culot ?!

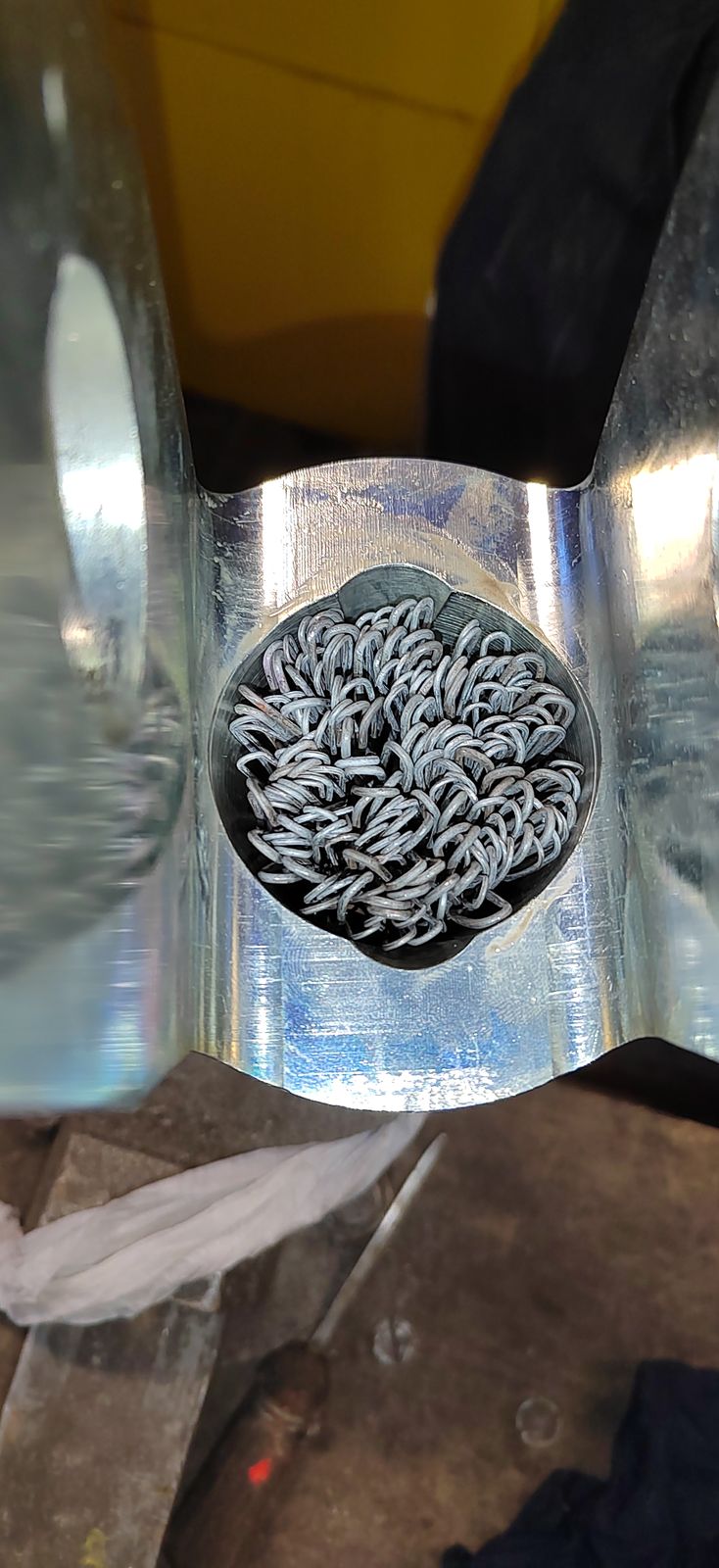

Le culot est une pièce située au bout du câble de traction qui s'insère dans une douille et permet de faire la liaison entre le câble et la cabine. Ayant atteint 8 ans de durée de vie, le culot de la première cabine avait bien mérité sa retraite !

Culot à l'extrémité du câble (à droite) et douille (à gauche)

Fini le Zinc-Cadmium, place à la résine !

Les mainteneurs ont démonté l'attache câble (culot + douille) après avoir déplacé et mis en sécurité la cabine en partie haute. L’ancienne douille a été remplacée par une nouvelle pièce.

Le culot, quant à lui, a été fabriqué sur place dans une nouvelle matière en résine, car l’ancienne composition en Zinc-Cadmium a été interdite.

Façonnage de la fleur Façonnage de la fleur |

Nettoyage de la fleur |

|

Après 12h de séchage, les mainteneurs ont remonté l'ensemble. La cabine a été remise en service à la suite de plusieurs essais

de montées / descentes et de freinages à pleine vitesse.

Culot de résine après séchage

C'est ainsi qu'a pris fin cette aventure de 2 jours. Le culot de la deuxième cabine du funiculaire, qui va atteindre lui aussi 8 années de durée de vie, sera remplacé en décembre 2024.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez, vous aussi, intervenir sur nos ascenseurs ? Titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B, avec une expérience dans la maintenance des ascenseurs, envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

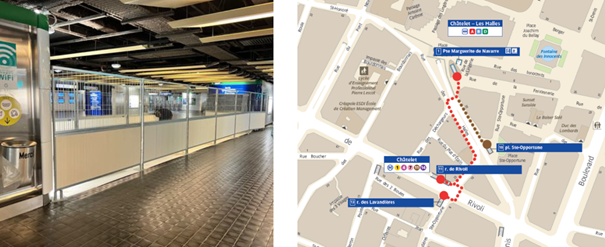

Nos électromécaniciens entreprennent actuellement la rénovation des trottoirs roulants de Châtelet-Les Halles qui permettent d’assurer les correspondances entre les lignes A-B-D du RER et 1-7-11 du métro.

Une opération patrimoniale d’envergure

Une révision complète est à effectuer tous les 10 ans pour assurer les mises en conformité règlementaire. Les opérations réalisées permettent une mise à niveau des équipements dont les objectifs sont les suivants :

- Conserver un haut niveau de sécurité sur le long terme ;

- Assurer durablement la disponibilité du réseau ;

- Et optimiser les coûts du cycle de vie.

Un chantier comme celui-ci est lourd et spécifique. Mis en service en 1977, chaque trottoir mesure 150 mètres de long et possède 771 palettes (marches métalliques permettant d’avancer) d'un total de 14 tonnes. La rénovation de chacun d'eux nécessite le remplacement de :

- 771 palettes ;

- L’arbre de transmission ;

- Le groupe moto-réducteur ;

- La chaîne de transmission ;

- Et un grand nombre d’autres sous-ensembles.

Une maîtrise des flux pour la sécurité des voyageurs

Pendant chaque intervention, un tiers de la largeur du couloir est réduit. Des itinéraires de substitution sont alors proposés pour accompagner la gestion des flux et maitriser la sécurité des voyageurs.

La planification de cette opération a nécessité une importante phase préparatoire depuis 2022 pour tenir compte des évènements festifs majeurs tels que la Coupe du monde de rugby à XV 2023, et les Jeux Olympiques et Paralympiques de Paris 2024. Les travaux du premier trottoir roulant sont terminés, ceux du deuxième se poursuivront jusqu’au printemps. La rénovation du dernier trottoir aura lieu après les Jeux Olympiques et Paralympiques de Paris 2024.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer à la maintenance de nos trottoirs roulants ? Vous êtes titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B ? Envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

Et la lumière fut !

Dans l’objectif de redonner de la lumière à la gare de Chatou-Croissy, nos électromécaniciens ont rénové la signalétique de sa devanture.

Devenue obsolète de par sa conception et son impact environnemental, la signalétique lumineuse a récemment bénéficié d'une réfection majeure. Une alternative devait être trouvée avec du matériel plus moderne et économe en énergie.

Une intervention au crépuscule

C'est l'une de nos équipes de nuit qui a alors réfléchi à diverses solutions pour remplacer la technologie néon fluorescent, puis a opté pour la mise en place d’un ruban LED généralement installé dans les signalétiques lumineuses.

Les mainteneurs se sont rendus sur place pour déposer les lettres et les ramener en atelier. Après les avoir réparées et nettoyées, ils ont collé le ruban LED afin d’obtenir un éclairage homogène à l’intérieur de chaque lettre.

|

Rendu lors de la phase test |

Rendu final |

L’ensemble de l’installation électrique sur place a été rénovée avec le remplacement des câbles et des transformateurs électriques. Les mainteneurs ont ensuite réinstallé les lettres et procédé aux essais qui se sont révélés concluants.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez vous impliquer dans nos ambitions environnementales ?

Titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique et du permis B, envoyez votre candidature à l’adresse [email protected] ou postulez directement à l’annonce via ce lien.

La modélisation des données du bâtiment (BIM) vise à faciliter la vie des professionnels du secteur du bâtiment et des travaux publics en leur permettant de planifier, concevoir, construire et gérer plus efficacement des ouvrages et des infrastructures. Les intervenants à un projet de construction peuvent également tirer parti des outils de réalité augmentée durant les différentes phases du cycle de vie du projet : aide à la décision, réduction des malfaçons, augmentation de la productivité du suivi de chantier en anticipant les erreurs, facilitation de la maintenance du bâtiment...

Le BIM (Building Information Modeling pour modélisation des informations d'un bâtiment) associe une maquette numérique à une base de données partagée par les différents acteurs intervenant à un projet de construction. Une telle plateforme logicielle fournit donc une représentation numérique en trois dimensions (3D) d'un bâtiment en cours de construction en y intégrant ses caractéristiques physiques et fonctionnelles. Cet environnement virtuel réunit l'ensemble des informations du projet relatives aux spécifications géométriques et géographiques, à la nature des matériaux, aux caractéristiques des équipements utilisés... Les différents intervenants à la réalisation de l'ouvrage disposent ainsi d'une représentation 3D du projet dès sa conception et au fil de sa construction. La maquette numérique leur permet non seulement de visualiser le projet dans son ensemble mais également zone par zone, selon différents angles, différentes strates... Il est possible de ne faire apparaître sur la maquette 3D que des informations ou des structures spécifiques. Chaque corps de métier (électricité, chauffage, plomberie, réseaux informatiques, etc) peut visualiser uniquement les données et les éléments techniques le concernant. Ce qui permet d'éviter toutes confusions et se concentrer uniquement sur les informations utiles à son intervention.

La maquette numérique permet de virtuellement s'immerger au sein d'un bâtiment, de le visiter et de l'examiner dans ses moindres détails. Les équipes chargées de la maîtrise d’œuvre, de la conception (architecte, bureaux d’études), de la maîtrise d'ouvrage et de la construction peuvent, en déambulant dans le bâtiment vérifier sur une tablette, un PC voire même un smartphone, et en sélectionnant les éléments qui les intéressent, s'assurer que les travaux qui ont été effectués sont conformes à ce qui apparaît sur la représentation virtuelle du projet final.

De la réalité virtuelle à la réalité augmentée

Alors que la réalité virtuelle crée numériquement un univers réel ou imaginaire, la réalité augmentée exploite quant à elle de véritables images d’un bâtiment, d’une machine, d’un appareil, d’une installation ou de tout autre équipement. A ces images prises en temps réel viennent s’ajouter des éléments virtuels : modèles CAO, textes, graphiques, zones colorées, éléments de signalisation, etc. Le BIM peut mettre à profit sa maquette numérique pour tirer parti du potentiel des solutions de réalité augmentée. Ces solutions vont superposer des éléments virtuels directement sur l'image prise dans l'environnement réel par la caméra d'une tablette ou d’un smartphone. Elles peuvent faire apparaître selon le choix, le domaine d'intérêt et le métier de l'utilisateur des équipements, des structures ou des matériaux spécifiques dans leur environnement réel. Elles permettent donc de se rendre compte d'un seul coup d’œil de l'état d'avancement d'un chantier, de comparer l'ouvrage réel avec celui du projet virtuel et de relever d'éventuelles erreurs, dérives ou malfaçons.

Dans le contexte du BIM, les outils de réalité augmentée peuvent notamment être exploités dans trois cas de figure : en phase de conception pour l'examen des solutions proposées, en phase de construction pour le suivi de l'avancement de la construction, en phase d'exploitation pour la maintenance du bâtiment et en phase de rénovation.

Principaux cas d'usage de la réalité augmentée :

En phase de conception, les bureaux d'études et les architectes peuvent évaluer de façon immersive la faisabilité, la fonction et l'esthétique de leur choix technique. Le résultat des modifications est facilement identifiable et les options de conception peuvent être évaluées rapidement en les confrontant à leur environnement réel.

En phase de construction, les outils de réalité augmentée permettent aux équipes chargées de la construction de visualiser par exemple où doivent être montés les équipements, où les murs doivent se rejoindre, où les portes doivent être placées, etc. Ils facilitent les opérations de mise en place des gaines de chauffage, de ventilation et de climatisation, les canalisations d'eau et les câblages électriques. Le conducteur de travaux peut également organiser une réunion sur la zone de travail du chantier pour montrer aux ouvriers sur sa tablette quelle est la procédure de réalisation d’une opération spécifique afin qu'elle soit réalisée conformément aux exigences de conception et de sécurité.

En phase d'inspection, les outils de réalité augmentée permettent de comparer visuellement le projet tel qu'il a été conçu et celui tel qu'il a été construit. Des listes de contrôle peuvent être présentées dans leur contexte et filtrées selon la zone inspectée. Des lignes électriques aériennes et souterraines dissimulées peuvent être intégrées et apparaître à l'image. Si l'inspecteur relève un problème, il peut noter dans l'environnement de réalité augmentée son emplacement précis associé à des commentaires ou des photos afin de pouvoir déclencher ultérieurement une action corrective.

Lors de la phase exploitation, les opérateurs de maintenance peuvent profiter sur l'écran d'une tablette ou d'un smartphone de l'affichage combiné d’images réelles et virtuelles. Ils ont également accès aux schémas des équipements et aux instructions de vérification qui les guident dans leurs opérations garantissant ainsi la conformité et l'efficacité de leur intervention de dépannage.

Dans le cadre de travaux de rénovation, les outils de réalité augmentée permettent de visualiser l'emplacement des infrastructures cachées telles que des poutres et autres éléments structurels ainsi que des gaines, des conduits, des câbles, des tuyaux... Ils permettent également à l'exploitant du bâtiment de visualiser les modifications et d'identifier les problèmes dès le début de la phase de planification.

Un lundi matin, les équipes de maintenance s’activent autour d’un chantier de grande envergure : le parvis de la gare RER de Nanterre. Objectif ? remplacer un moteur d’ascenseur au milieu des voyageurs, en plein jour !

Une collaboration bien huilée

Cette intervention qui, de prime abord, peut sembler classique a tout de même donné du fil à retordre à nos équipes. En effet, ce chantier a nécessité de nombreuses démarches administratives, notamment auprès de la Ville de Nanterre afin de permettre à la grue de stationner sur le parvis pendant plusieurs heures, au milieu d’un flux voyageurs important.

C’est donc un véritable travail collaboratif qui s’est créé entre nos mainteneurs, nos chargés d’ingénierie, la ville de Nanterre mais aussi le pôle exploitation du RER A. Ensemble et malgré quelques complications, ils ont pu mener à bien ce projet.

Une notice puisée dans les archives

Une des difficultés d’ordre technique cette fois, a été le re-paramétrage de la vitesse. Effectivement, un moteur d’ascenseur doit fonctionner à une vitesse régulière pour permettre à la cabine de monter et descendre sans créer le moindre risque ou inconfort pour l’usager.

Ce re-paramétrage a nécessité que nos mainteneurs se replongent dans d’anciennes notices fournies par le constructeur. En effet, les pannes de moteur d’ascenseur n’arrivent pas souvent. Il a donc fallu s’appuyer sur les documents disponibles et les connaissances de nos experts car aucun mode opératoire récent n’était disponible !

Tout est bien qui finit bien !

Malgré quelques aléas, nos équipes ont relevé ce défi avec brio, en travaillant main dans la main.

La RATP recrute pour la maintenance de ses équipements !

Vous voulez intervenir sur nos ascenseurs et autres équipements ? Vous êtes titulaire d’un CAP/BEP ou d’un BAC PRO électromécanique avec mention ascensoriste et du permis B ? Envoyez-nous votre candidature à l’adresse [email protected]

En cas de conditions climatiques exceptionnelles pouvant amener à une crue majeure de la Seine ou de la Marne, la RATP se doit de protéger ses infrastructures et matériels roulants.

C’est là qu’intervient le Plan de Protection contre le Risque Inondation (PPRI) !

Avant de commencer, qu’est-ce qu’une crue ?

Une crue désigne le débordement des eaux par-dessus les berges et digues vers la voirie, associé à une remontée des nappes phréatiques. Elle est due à la combinaison de 3 éléments climatiques :

- Une pluviométrie soutenue dès l’automne ;

- Une faible évapotranspiration, occasionnant une saturation des sols en eaux ;

- La fonte des neiges sur des sols gelés.

Mais donc, qu’en est-il du PPRI ?

Le risque « inondation » est considéré comme le risque naturel majeur sur l’Île-de-France. Une crue entraînerait de sérieuses conséquences : coupures d’électricité, d’eau, de réseaux de communication mais aussi de transports... Au total, ce sont près de 5 millions de citoyens et de nombreuses entreprises qui pourraient être impactés, dans les cas les plus extrêmes.

Afin de se préparer à la moindre éventualité, la RATP a mis en place le Plan de Protection contre le Risque Inondation. Il a pour but d’évaluer les zones à risques et de prévoir les mesures visant à réduire leur vulnérabilité.

Concrètement, quel est le rôle de la Maintenance des Equipements et systèmes des Espaces ?

La Direction M2E est un acteur majeur du PPRI. Son objectif étant d’assurer la sécurité des biens et des personnes, le personnel M2E devra édifier des ouvrages anti-crue définis par le coordinateur du PPRI RATP, dans des zones identifiées comme vulnérables au risque inondation.

Quelques exemples de protections à édifier :

Les murs de parpaings

Les batardeaux

Les aquabarrières

Tout est prévu !

La Direction M2E propose tout un circuit de formation sur le campus de Noisiel, complété par un parcours e-learning dédié aux différentes fonctions du PPRI ainsi qu’aux édifications.

De plus, des exercices sont mis en place chaque année afin de reproduire certaines étapes clés du PPRI, comme le montage de certaines protections anti-crue. Grâce à ces temps de formation plus vrais que nature, les acteurs du PPRI peuvent s’exercer et ainsi se préparer en cas de déclenchement du plan de protection durant la période sensible de crue (1er Novembre - 1er Juin).

Vous souhaitez aussi éviter d’aller chercher votre baguette à la brasse ?

Rejoignez-nous dès maintenant ! Si vous êtes titulaire du permis B et d’un CAP/BEP ou d’un BAC PRO dans les domaines électromécanique, système électronique et numérique, envoyez-nous votre candidature à l’adresse [email protected] !

La révision générale est l’une des opérations de maintenance les plus importantes de la vie d’un escalier mécanique. Exemple avec celui de la station Place des Fêtes.

Tous les 10 ans, une révision générale est effectuée (pour en savoir plus sur les cycles de maintenance d’un escalier mécanique, cliquez ici). La chaîne, l'arbre principal de tête, les marches, la main courante, certains pignons, poulies et diverses pièces d'usure mécaniques sont remplacés. Une opération d’envergure pour nos agents de la maintenance !

Du haut de ses 256 marches, l'escalier mécanique de la station Place des Fêtes est le colosse du réseau RATP. Pour en effectuer la révision générale, la Direction de la Maintenance des Equipements et systèmes des Espaces a dû employer des moyens adaptés aux dimensions hors normes de cet équipement.

Une équipe soudée telle les maillons d’une chaîne

La première phase de la révision est le démontage des éléments avec, notamment, la dépose des marches, de la chaîne et de l'arbre principal de tête.

Après le démontage des marches, les mainteneurs doivent travailler en équipe pendant l’opération délicate de la dépose de la chaîne. Lorsqu’elle est coupée en deux, une équipe située en haut de l’escalier mécanique prend en charge sa descente avec un treuil pendant qu’une autre équipe située en bas la démonte au fur et à mesure. Coordination et vigilance sont nécessaires pour éviter qu’elle ne dévale les 22m de dénivelé d'un seul coup. Les entretoises sont sorties de force grâce à un outil spécialement adapté, créé dans notre atelier pour garantir la sécurité de nos agents, sur lequel on vient taper à la masse.

Ce chantier remarquable aura nécessité l'utilisation d'un treuil hydraulique d'une capacité de 3,2 tonnes avec la mise en place de 8 tonnes de contrepoids, et la réalisation sur mesure d'un palonnier et d’outils adaptés à cet équipement.

La révision se poursuivra avec le nettoyage et l’envoi à la ferraillerie des pièces démontées et se terminera avec l’installation des nouveaux éléments. C’est parti pour 10 ans de plus !

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez rejoindre nos équipes et contribuer à la maintenance de nos escaliers mécaniques ?

Envoyez-nous votre candidature à l’adresse [email protected] ou postulez directement sur l’annonce en cliquant ici.

Nos équipes de la maintenance des équipements ont œuvré sur un chantier spécial en installant un entourage Guimard en dehors du réseau métropolitain de Paris.

Une acquisition monumentale

Ces ouvrages, nommés d'après leur architecte Hector Guimard, sont devenus des symboles emblématiques de la capitale. Ces conceptions novatrices, qui ornent les stations de métro depuis plus d'un siècle, sont inscrites au patrimoine des monuments historiques.

Cet entourage Guimard est lui aussi riche en histoire. Initialement installé en 1900 à la station Avenue de l’Alma (aujourd'hui devenue la station George V), il a été acquis par la ville de Nogent-sur-Marne en 1974. Il refait surface aujourd’hui au Pavillon Baltard.

Une installation dans les règles de l’art

Pour l’assembler, les poteaux dits « brins de muguet » sont soudés sur des platines de fondation recouvertes de béton puis sont reliés par un troisième élément composant la structure de l’arche. La touche finale est apportée par la pose d’une plaque émaillée indiquant la direction du Pavillon Baltard et de la Gare de Nogent.

Une installation couronnée de succès qui illustre notre savoir-faire et la diversité de nos activités.

La RATP recrute pour la maintenance de ses équipements !

Vous souhaitez contribuer à la conservation de symboles emblématiques ?

Envoyez-nous votre candidature à l’adresse [email protected].

16 septembre - 3e et dernier jour de compétition

20H Début de la cérémonie de cloture du Championnat

C'est reparti !

L'équipe organisatrice fabrique des pièces pour dépanner un autre stand... Service Maintenance toujours prêt à rendre service :-) !

Usinage d'une pièce pour l'épreuve de construction mecano soudée

Visite de l'assurance maladie pour parler sécurité au travail (Le deuxième, gris/jaune est à destination des enseignants).

Ces documents recto-verso sont visibles sur l'album WorldSkills et téléchargeables gratuitement sur le site de l'INRS.

15 septembre - 2e jour de compétition

Les candidats se confrontent aux différentes épreuves présentées hier. Chaque épreuve est à réaliser dans un temps imparti de 3h30.

9h00 Visite de la délégation UIMM

Contrôle des pièces par les jurés

14 septembre - 1er jour de compétition

LES EPREUVES

1. Montage et mise en service d'un compresseur

2.Maintenance préventive d'une pompe centrifuge

3. Conception puis fabrication d'un ensemble mecano soudé

4 Usinage d'une pièce de rechange sur machine traditionnelle.

5. Diagnostic de panne électrique

8h25 Distribution des sujets, dernières consignes.

J-1 - 13 septembre 2023

20h Cérémonie d'ouverture du Championnat des métiers WorldSkills à Eurexpo Lyon ! Demain c'est le début de trois jours de compétition avec à la clé une place dans l'équipe de France pour le championnat du monde en 2024 !

10h30 Arrivée des candidats sur le stad pour familiarisation avec les équipements et les consignes de sécurité.

9h30 Fin de la réunion avec les Jurés qui noteront les épreuves.

J-2 - 12 septembre 2023

18h30

fin du live, rendez-vous demain 13 septembre pour la journée d'accueil des jurés et des candidats sur la zone de compétition et la cérémonie d'ouverture de la compétition.

Un grand merci aux représentants des autres métiers (fraisage et soudage) qui ont fabriqué des pièces en un temps record. Il y a ici un esprit d'entre aide remarquable.

Dans le Hall d'entée de Eurexpo résonnent déjà les chants des délégations régionales qui arrivent par bus. 800 candidats, 69 métiers représentés

15h00

arrivée des dernières machines, installation, raccordement électrique, pneumatique, mise en service et vérifications.

7h15

arrivée sur l'espace de compétition pour la deuxième journée d'installation.

Les halls d'Eurexpo commencent à ressembler à une gigantesque entreprise. La traversée des Hall s'apparente à une visite d'usine, avec des machines partout, et des corps de métiers très variés. La mise en marche de tous ces équipements le 14 septembre au matin sera un moment incroyable à vivre.

Objectif du jour : nous sommes à deux jours du début de la compétition, et à la veille de la journée d'accueil des compétiteurs qui viendront se familiariser avec certains équipements. Il faut finaliser la zone de compétition du métier maintenance industrielle.